NACHRICHT

Überblick über den Fabrikinspektionsprozess

Bevor wir die Fabrik offiziell besichtigen, müssen wir einige Vorbereitungen treffen. So können wir zunächst in die Abteilung für internationales Geschäft gehen, wo wir eine kurze Einführung erhalten und uns gleichzeitig etwas ausruhen können.

Während der Pause können wir die Geschichte, Kultur, Produktpalette, Marktverteilung und das Qualitätsversprechen von LUYU weiter kommunizieren und vorstellen.

Anschließend besuchen wir gemeinsam die Produktionsstätte. Vor dem Betreten der Produktionsstätte erläutern wir kurz die Sicherheitsvorschriften und Vorsichtsmaßnahmen sowie den Prüfablauf und die späteren Schwerpunkte. Abschließend möchten wir besonders auf die Bedeutung des Tragens eines Schutzhelms hinweisen.

Laserschneiden

Die gesamten Fahrzeugstrukturkomponenten werden mittels Laserschneiden hergestellt. Es können 30 mm dicke Stahlplatten geschnitten werden. Das Laserschneiden zeichnet sich durch hohe Präzision und hervorragende Glätte aus. Die Genauigkeit erreicht 0,1 Millimeter. Wettbewerber können mit dem Laser nur 20 mm dicke Stahlplatten schneiden. Für Dicken über 20 mm ist nur Brennschneiden möglich. Die Nachteile des Brennschneidens sind: 1. Hohe Temperaturen führen zu Verformungen und Sprödigkeit der Stahlplatten. 2. Die Schnittgenauigkeit ist sehr gering. 3. Die Schnittgeschwindigkeit ist niedrig.

Vorteile des Laserschneidens

① Hohe Geschwindigkeit ② Kann verschiedene komplexe Formen schneiden ③ Die berührungslose Verarbeitungsmethode reduziert den thermischen Einfluss und verursacht nahezu keine thermische Verformung, wodurch das Problem der Nachbearbeitung vermieden wird. ④ Die geschnittenen Komponenten weisen äußerst kleine Fehler auf, wodurch die Präzision der Komponentenmontage, die Balance des gesamten Fahrzeugs und die Konsistenz der Qualitätskontrolle gewährleistet werden.

CNC-Bearbeitungszentrum

Das CNC-Bearbeitungszentrum ist hocheffizient und flexibel, zeichnet sich durch hohe Präzision und hohe Konsistenz bei der Bearbeitung von Bauteilen aus. Es integriert mechanische Ausrüstung mit einem CNC-System und eignet sich besonders für die Bearbeitung komplexer Teile.

Manuelle Montage

Rahmen und Ausleger des Laders sind strukturell komplex und zudem groß dimensioniert. Bei der manuellen Montage können die Positionen vor dem Schweißen genau bestimmt und präzise Verbindungen hergestellt werden.

Da das Punktschweißen gleichzeitig an mehreren Stellen der Bauteile durchgeführt werden kann, verteilt es die Schweißspannung, reduziert Spannungskonzentrationen und verringert das Risiko einer Bauteilverformung. Dieses Verfahren trägt dazu bei, die Schweißqualität und die Produktzuverlässigkeit zu gewährleisten.

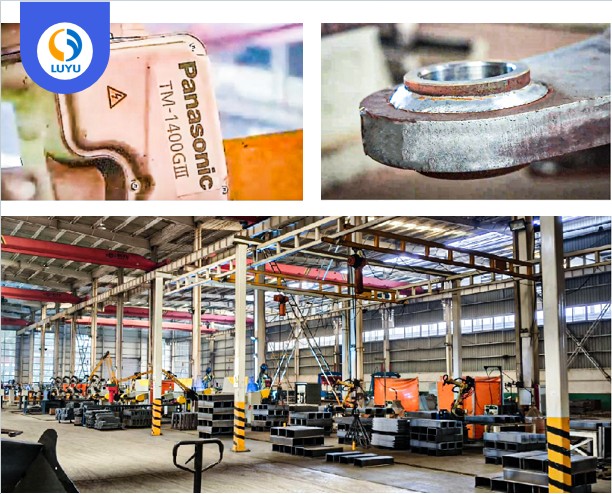

Roboterschweißen

Wir setzen auch intelligente Roboter von Panasonic zum Schweißen ein. Die Roboter führen zunächst eine Ultraschallprüfung der Stahlplatten durch. Bei Beschädigungen der Platten stoppen die Roboter den Betrieb und geben einen Alarm aus.

Wir legen fest, dass Roboter zwei Schweißdurchgänge durchführen und die Schweißnahtbreite 1 cm betragen sollte. So wird sichergestellt, dass jede Schweißnaht die optimale Schweißqualität erreicht. Vorteil: Während des Schweißvorgangs rüttelt der Roboter nicht, sodass keine Fehlschweißungen auftreten und die Schweißnaht somit glatt und flach ist.

Oberflächenstrahlen

Dies ist eine Art Oberflächenbehandlung. Eine Strahlanlage entfernt Schweißschlacke, Oxidschichten und andere Verunreinigungen von der Werkstückoberfläche. Sie verbessert außerdem die Haftung des Farbauftrags, erhöht die Härte und Korrosionsbeständigkeit der Oberfläche und erleichtert die Weiterverarbeitung. Wir verwenden 0,8 mm feinen Stahlkorn und eine Mehrdüsen-Allround-Strahlanlage ohne Ecken. Die Strahlzeit ist länger und die Entfernung von Verunreinigungen besser.

Gleichzeitig kann das Strahlen auch thermische Spannungen eliminieren. Während des Laserschneidprozesses dehnt sich das Volumen der Stahlplatte aufgrund des Temperaturunterschieds ungleichmäßig aus und zieht sich zusammen. Dies führt zu thermischen Spannungen, die zu einer Verformung der Stahlplatte führen können. Beim Strahlen trifft der Stahlsand auf die Oberfläche der Stahlplatte, wodurch die thermischen Spannungen eliminiert und die Verformung der Stahlplatte reduziert werden.

Malwerkstatt

Trocknen: Zunächst werden die Bauteile erwärmt, um die Feuchtigkeit zu entfernen. Anschließend erfolgt der Lackiervorgang, um die Haftung des Lacks zu verbessern. Viele Wettbewerber verzichten aus Kostengründen auf diesen Schritt.

Heben und Lackieren im Reinraum: Kontakt mit Verunreinigungen reduzieren, Staub entfernen, entfeuchten, Rost verhindern, die Lackoberfläche glätten und Blasen reduzieren.

Lackierung: Unsere Lackierung besteht aus drei Schichten: einer Rostschutzgrundierung, einer Zwischenschicht und einer Autodeckschicht.

Um eine bessere Schutzwirkung für den Lader zu erzielen, haben wir eigens acht Spritzgänge durchgeführt: eine Schicht als Basis, eine Schicht zum Rostschutz, zwei Schichten Grundierung, zwei Schichten Zwischenschicht und zwei Schichten Deckschicht.

Lagerung von Strukturteilen im Zwischenlager

Fließband

Unser Werk verfügt über vier automatische Montagelinien mit einer maximalen täglichen Produktionskapazität von 300 Einheiten. Um präzises Arbeiten zu gewährleisten, ist jedem Mitarbeiter eine feste Position zugewiesen. Diese Optimierungsmaßnahmen steigern nicht nur die Produktionseffizienz, sondern senken auch die Gesamtproduktionskosten. Darüber hinaus setzen wir ein fortschrittliches ERP-Produktionsmanagementsystem ein, um die volle Kontrolle über Produktionsplanung und Qualitätsmanagement zu gewährleisten.

Montagelinie für Radgrabung und Mikroaushub

Anhang Transit Depot

Teilen mit :

Ähnliche Produkte

Spiderkran

SpiderkranMotor Diesel/Benzin/Batterie Tragfähigkeit 2,95T*1,3m Arbeitsradius 8,25m*0,15T Abmessungen 2890mm×800mm×1700mm  LY388A Baggerlader

LY388A BaggerladerMotor Yuchai4105T Gesamtgewicht (kg) 8200/8500 Nutzlast (kg) 2500 Abmessungen (mm) 6150*2350*3763  LY10 1 Tonne Minibagger

LY10 1 Tonne MinibaggerMotortyp KOOP 192F Nennleistung 7.6KW/10.5HP Betriebsgewicht 1000kg Schaufelkapazität 0.03 m³  LY942 Kompakt-Radlader

LY942 Kompakt-RadladerMotortyp YN38T 76KW/103HP Nennlast 2200kg Kipphöhe 3500mm Schaufelvolumen 1m³

Anfrage senden